江阴协达特种化纤有限公司

年产15000吨涤纶纤维技改项目

一般变动环境影响分析

一、变化情况

1、环保手续办理情况

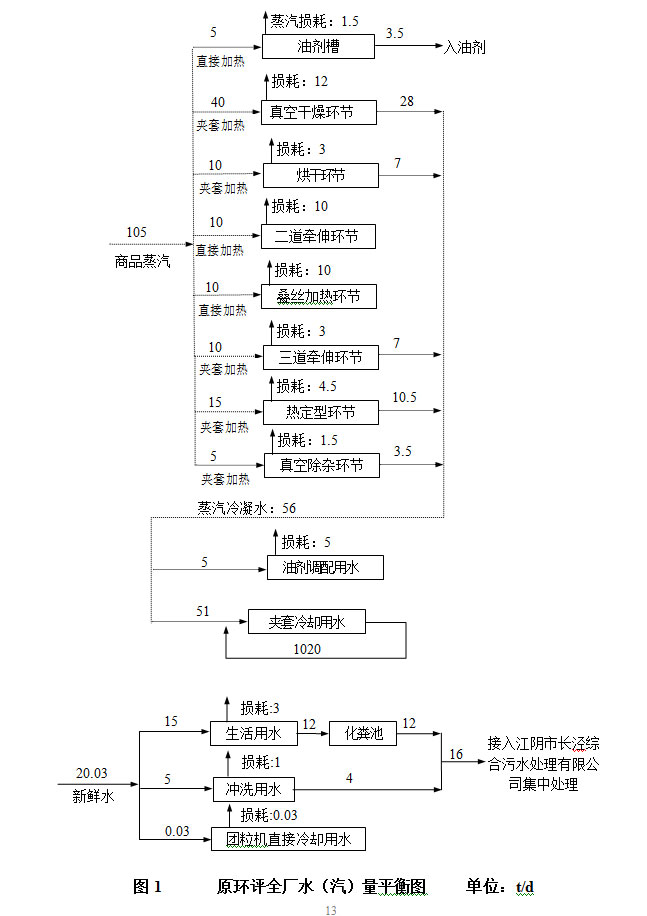

江阴协达特种化纤有限公司成立于2011年9月,位于江阴市长泾镇工业集中区兴园路98号,主要从事涤纶纤维及PET颗粒的生产。该公司《年产30000吨涤纶纤维新建项目环境影响报告书》于2011年9月通过江阴市环境保护局审批,该项目于2012年3月通过江阴市环境保护局“三同时”阶段性验收;该公司《年产30000吨涤纶纤维新建项目环境影响评价修编报告》于2013年11月通过江阴市环保局审批,并于2019年1月通过江阴市环境保护局“三同时”阶段性验收。

2018年11月,江阴协达特种化纤有限公司申报了“年产15000吨涤纶纤维技改项目”,并于2019年1月16日取得江阴市环境保护局的环评批复(项目编号:201901080007),又于2021年10月填报了《新建废水预处理项目环评登记表》、2022年1月填报了《废气治理设施改建项目登记表》。

“年产15000吨涤纶纤维技改项目”在实际建设过程中发生了变动,对照《关于印发污染影响类建设项目重大变动清单(试行)的通知》(环办环评函[2020]688号)中污染影响类建设项目重大变动清单,不属于重大变动,因此编制该《一般变动环境影响分析》。

2、环评批复要求及落实情况

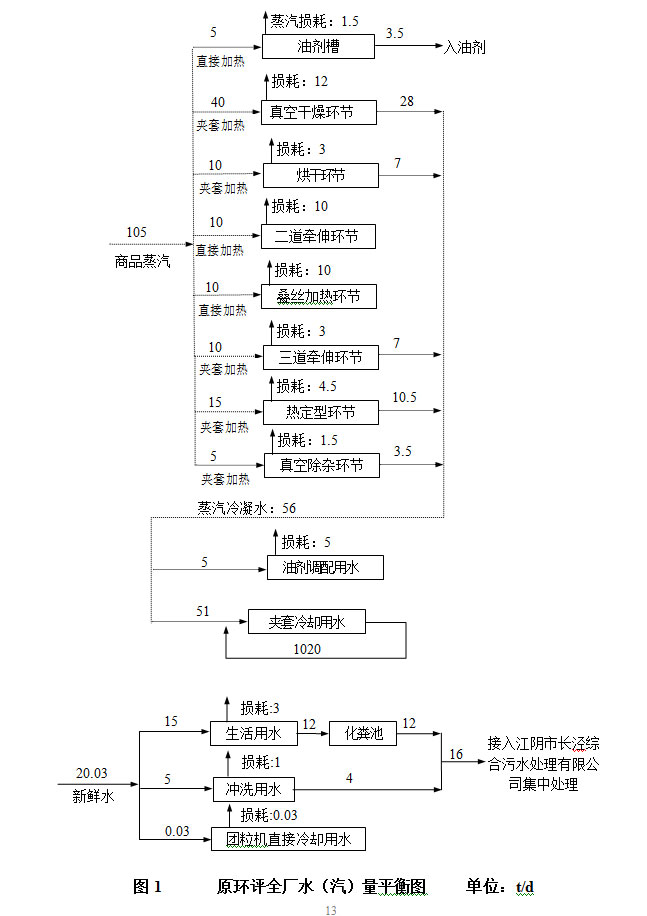

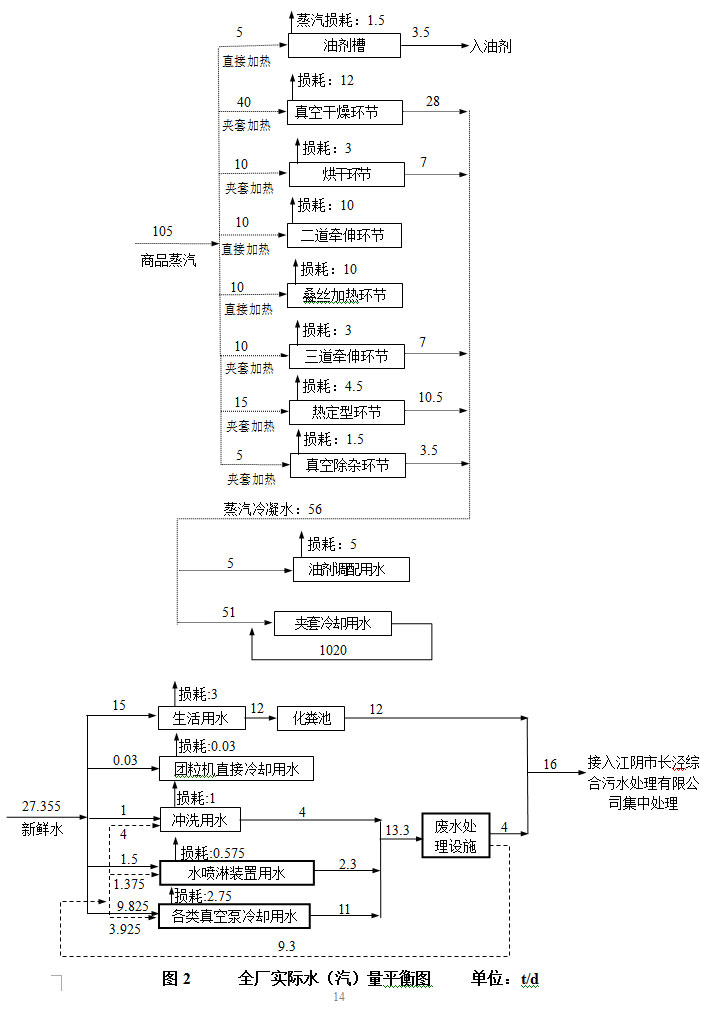

环评批复要求及落实情况见表1:

表1 环评批复要求及落实情况

环评批复中要求 | 落实情况 |

颗粒物排放执行GB16297-1996《大气污染物综合排放标准》表2标准;非甲烷总烃执行GB31572-2015《合成树脂工业污染物排放标准》表5和表9标准。 | 本项目废气主要为前纺工段(包括螺杆挤压、真空除杂、纺丝)废气、后纺工段(三道牵伸、浸油、叠丝张力、热定型、烘干)废气、真空煅烧环节废气、团粒环节废气及污水处理设施废气。其中前纺工段废气经风机引入1套二级水喷淋+过滤棉+两级活性炭装置后,尾气通过1根15米高排气筒(DA001)排放;真空煅烧环节产生的废气经一套CO焚烧炉处理后尾气再接入前纺工段废气装置处理,尾气通过DA001排放;后纺工段产生的废气经风机引入2套一级水喷淋+一级活性炭装置处理后,尾气通过1根15米高排气筒(DA002)排放;团粒环节产生的废气经水喷淋+两级活性炭装置处理后,尾气通过15米高排气筒(DA003)排放,颗粒物、非甲烷总烃可达GB31572-2015《合成树脂工业污染物排放标准》表5和表9标准。污水预处理设施产生的废气经加盖等措施后,无组织挥发量较小,H2S、NH3、臭气浓度等执行《恶臭污染物排放标准》(GB14554-93)中表2标准。 |

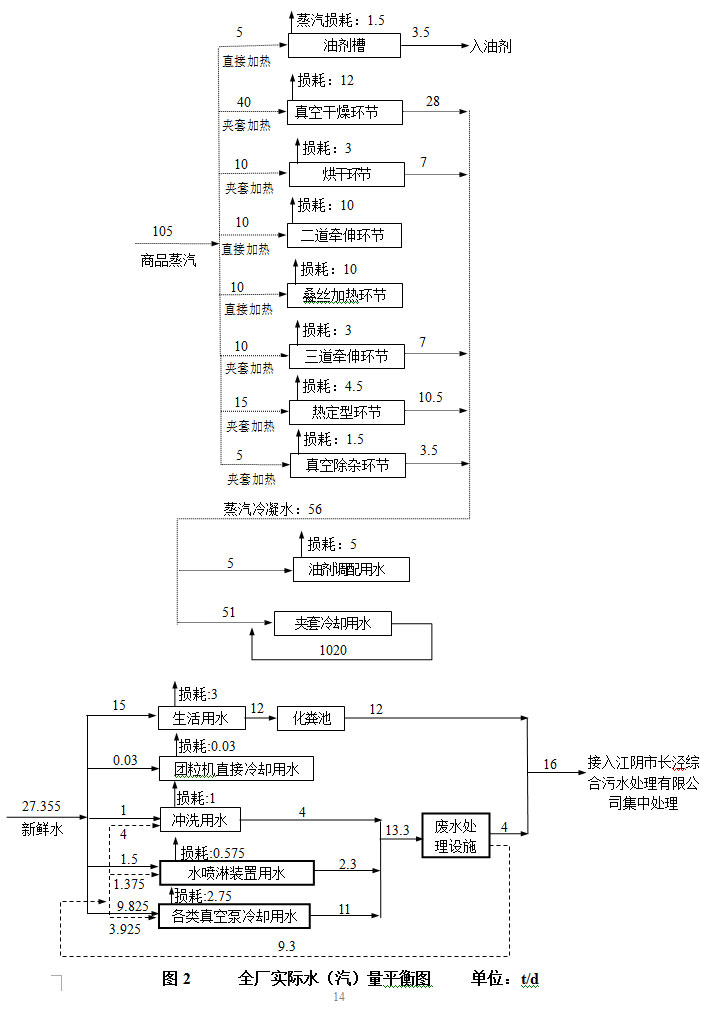

生产废水、生活污水经相应预处理达接管标准后接入江阴市长泾综合污水处理有限公司集中处理,达标排放。 | 本项目生产废水主要为油槽及地面冲洗废水,水喷淋装置废水,均化釜、真空干燥、真空煅烧真空泵冷却水,经厂内废水预处理设施处理后70%回用于生产过程,30%与经化粪池预处理后的生活污水一起通过污水管网接入江阴市长泾综合污水处理有限公司集中处理,达接管标准。 |

厂界噪声执行GB12348-2008《工业企业厂界环境噪声排放标准》3类功能区厂界环境噪声排放限值要求。 | 本项目经采取相应降噪措施。 |

落实各类固废特别是危险废物的收集、处置和综合利用措施。一般工业固体废物和危险废物执行GB 18599-2001《一般工业固体废物贮存、处置场污染控制标准》、GB18597-2001《危险废物贮存污染控制标准》及修改单场地要求。 | 厂内设有一个危废仓库和一个一般固废仓库,按GB 18599-2001《一般工业固体废物贮存、处置场污染控制标准》、GB18597-2001《危险废物贮存污染控制标准》及修改单建设。本项目螺杆挤出、过滤网更换环节产生的废过滤网、熔体胶块,纺丝环节产生的废喷丝板,原辅料使用环节产生的废包装袋,真空除杂环节产生的废液,废气处理装置产生的废活性炭、废过滤棉,废水预处理装置产生的污泥,其中废过滤网、熔体胶块、废喷丝板、废包装袋收集后外售综合利用,废液、废活性炭、废过滤棉收集后委托有资质单位妥善处置,污泥收集后送电厂处理,职工生活垃圾由环卫部门收集后统一处置,固废均有效处置,不外排。 |

本项目污染物排放不得突破我局核定总量。 | 本项目污染物排放均符合该项目环评报告中总量控制指标要求。 |

加强环境风险管理,制定突发环境事故应急预案,采取切实可行的工程控制和管理措施,加强对易燃易爆、有毒有害物质在使用、储运过程中的监控管理,防止发生污染事故。 | 该公司2020年6月已完成编制突发环境事故应急预案。厂内通过加强管理,防止污染事故。 |

按《江苏省排污口设置及规范化整治管理办法》(苏环控〔1997〕122号)的规定设置各类排污口和标识。 | 已规范化整治。 |

3、变动情况分析

对照《关于印发污染影响类建设项目重大变动清单(试行)的通知》(环办环评函[2020]688号)中污染影响类建设项目重大变动清单,本项目变动情况见表2:

表2 变动情况分析一览表

序号 | 重大变动界定 | 原环评内容和要求 | 实际建设内容 | 变动内容 | 变动原因 | 不利影响变化情况 | 是否属于重大变动 |

1 | 性质 | 建设项目开发、使用功能发生变化 | 工业类项目 | 与环评一致 | / | / | / | / |

2 | 规模 | 生产、处置或储存能力增大30%及以上 | 涤纶纤维15000吨/年、PET颗粒 | 与环评一致 | / | / | / | / |

生产、处置或储存能力增大,导致废水第一类污染物排放量增加 | / | / | / | / |

位于环境质量不达标区的建设项目生产、处置或储存能力增大,导致相应污染物排放量增加(细颗粒物不达标区,相应污染物为二氧化硫、氮氧化物、可吸入颗粒物、挥发性有机物;臭氧不达标区,相应污染物为氮氧化物、挥发性有机物;其他大气、水污染因子不达标区,相应污染物为超标污染因子);位于达标区的建设项目生产、处置或储存能力增大,导致污染物排放量增加10%及以上 | / | / | / | / |

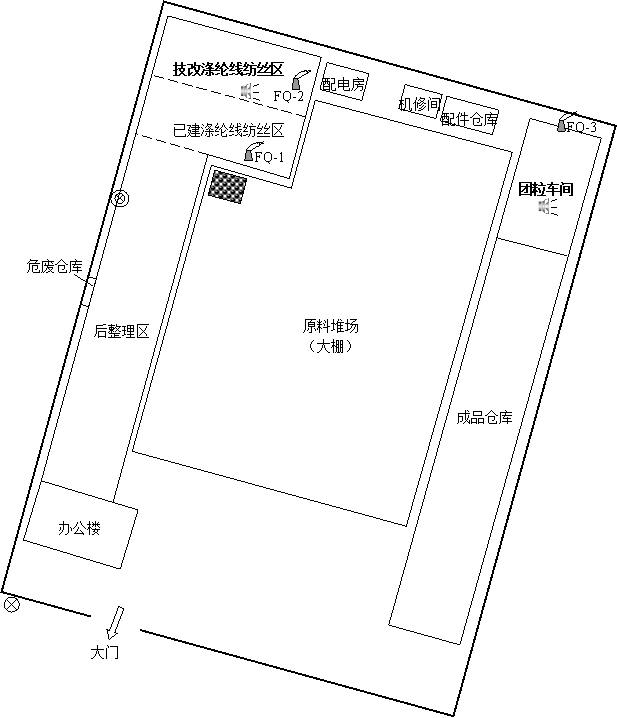

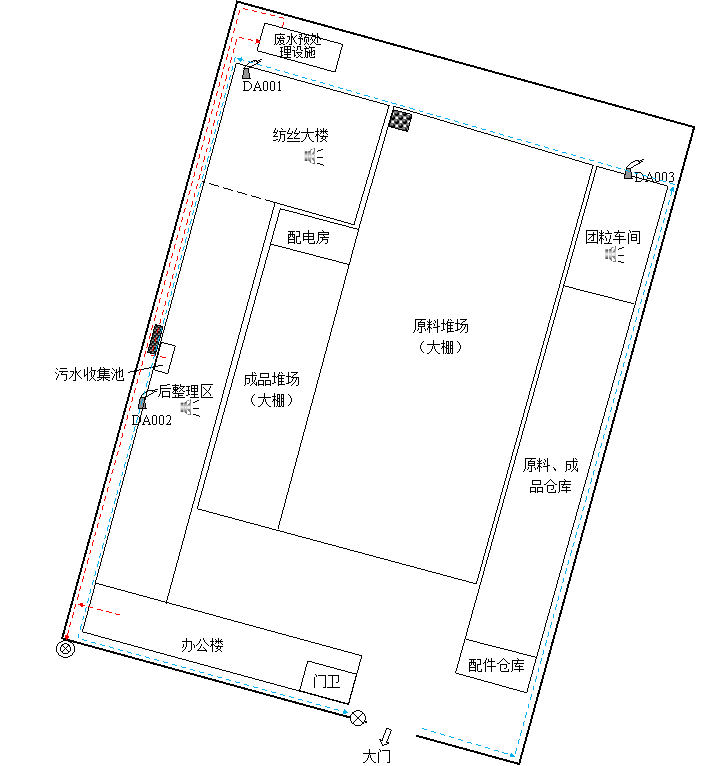

3 | 地点 | 项目重新选址;在原址附近调整(包括总平面布置变化)导致环境防护距离范围变化且新增敏感点的 | 江阴市长泾镇工业集中区兴园路98号 | 项目建设地点不变,平面布置有变化,具体见附图1和附图2。 | 平面布置总体布局未发生变化,仅前纺工段排气筒位置较环评有所左移,但仍在纺丝大楼顶部;一般固废堆场位置有所调整,但仍在原料堆场内。 | 根据实际建设情况 | 卫生防护距离范围不变 | 否 |

4 | 生产工艺 | 新增产品品种或生产工艺(含主要生产装置、设备及配套设施)、主要原辅材料、燃料变化,导致以下情形之一: 新增排放污染物种类(毒性、挥发性降低的除外) 位于环境质量不达标区的建设项目相应污染物排放量增加 废水第一类污染物排放量增加 其他污染物排放量增加10%及以上 | (1)产品品种:涤纶纤维、PET颗粒。 (2)生产工艺: ①涤纶纤维生产工艺:PET洗净瓶片、PET洗净泡料、PET洗净三角料-真空干燥-投料-螺杆挤压-真空除杂-纺丝-卷绕-集束-导丝-一道牵伸-浸油-二道牵伸-三道牵伸-叠丝张力-卷曲-热定型-烘干-切断-液压打包 ;②PET颗粒生产工艺:厂内涤纶线生产过程产生的废丝-投料-粉碎-团粒 (3)生产设备见表3。 (4)原辅材料见表4。 (5)燃料:本项目不使用燃料。 | (1)产品品种:未发生变化。 (2)生产工艺: 未发生变化。 (3)生产设备见表3。 (4)原辅材料见表4。 (5)燃料:本项目废气处理装置CO炉使用液化气作为燃料。 | (1)生产工艺变化:未发生变化。 (2)生产设备变化:未发生变化。 | / | / | 否 |

物料运输、装卸、贮存方式变化,导致大气污染物无组织排放量增加10%及以上 | (1)物料运输、装卸:汽车运输 (2)贮存方式:桶装、袋装后储存在原料储罐 | 与环评一致 | / | / | / | / |

5 | 环境保护措施 | 废气污染防治措施变化,导致以下情形之一(废气无组织排放改为有组织排放、污染防治措施强化或改进的除外)或大气污染物无组织排放量增加10%及以上的;新增废气主要排放口(废气无组织排放改为有组织排放的除外);主要排放口排气筒高度降低10%及以上 | 前纺工段(包括螺杆挤压、真空除杂、纺丝)废气 | 螺杆挤压、真空除杂环节产生的废气经吸风罩引入1套活性炭吸附装置处理,尾气通过15米(FQ-2)排气筒排放。 | 前纺工段废气处理装置发生了变化,且2条涤纶线前纺工段产生的废气合用一套废气装置,尾气合并一根排气筒排放。 | 实际建设中前纺工段废气经风机引入1套二级水喷淋+过滤棉+两级活性炭装置后,尾气通过1根15米高排气筒(DA001)排放 | 为了使废气得到更好的收集及净化。 | 产能不变,废气处理装置进行了强化,提高了废气处理效率,这个变化不会新增污染物种类,也不会增加污染物排放量。 | 否 |

真空煅烧环节废气 | 真空煅烧炉在400℃以上煅烧阶段因涤纶碳化会有少量烟尘无组织排放。 | 真空煅烧环节废气原无组织排放实际为有组织排放。 | 真空煅烧环节产生的有机废气经CO炉处理后再进入前纺工段的废气处理设施(二级水喷淋+过滤棉+两级活性炭装置)处理,尾气通过DA001排放。 | 为了减少无组织排放废气。 | 废气装置CO炉采用清洁能源液化气为燃料,使用量较小,产生的污染物较小;且通过采用CO炉处理废气后大大减少了有机废气排放量。 | 否 |

后纺工段(三道牵伸、浸油、叠丝张力、热定型、烘干)废气 | 后纺工段产生的废气在车间呈无组织排放。 | 后纺工段废气原无组织排放实际为有组织排放。 | 后纺工段产生的废气经2套一级水喷淋+一级活性炭吸附装置处理后(2条涤纶生产线分别配套1套)尾气合用1根15米高排气筒(DA002)排放。 | 为了减少无组织排放废气。 | 废气无组织排放变为有组织排放,减少了废气最终排放量。 | 否 |

团粒 环节 | 团粒环节产生的颗粒物及非甲烷总烃经吸风罩引入1套“布袋除尘+活性炭吸附装置”净化处理后通过1根15米高的排气筒(FQ-3)排放。 | 团粒环节产生的颗粒物及非甲烷总烃经吸风罩引入1套“水喷淋+两级活性炭吸附装置”净化处理后通过1根15米高的排气筒(DA003)排放。 | 环评里团粒环节废气装置为“布袋除尘+活性炭吸附装置”,实际为“水喷淋+两级活性炭吸附装置” | 考虑到安全方面,施工单位建议使用湿法除尘。 | 废气产生及排放量均未发生变化。 | 否 |

新增废水直接排放口;废水由间接排放改为直接排放;废水直接排放口位置变化,导致不利环境影响加重 | 本项目生产废水经沉淀池沉淀后,与经化粪池预处理的生活污水一起通过污水管网接入江阴市长泾综合污水处理有限公司集中处理。 | 原环评生产废水仅考虑了油槽、地面冲洗废水,实际生产废水有油槽、地面冲洗废水,水喷淋装置废水,转鼓、均化釜、真空煅烧炉真空泵冷却水,经厂内废水处理设施处理后70%回用,30%与生活污水一起接入江阴市长泾综合污水处理有限公司集中处理。 | 生产废水经格栅—隔油池—调节池—厌氧池—好氧池—一体化处理—杀菌加药后大部分回用,小部分排入污水处理厂。 | 企业为使废水接管口出水能够稳定达标排放,故新增一套50t/d的废水预处理设施。 | 未增加废水排放总量,未新增废水污染因子。 | 否 |

噪声、土壤或地下水污染防治措施变化,导致不利环境影响加重 | 噪声:优先选用低噪声设备;选用低噪音设备,即从源头上降低噪声源强;噪声源在厂区内合理布局;所有噪声源均置于室内,车间墙体釆用混砖结构。土壤、地下水污染防治措施原环评未提及。 | 与环评一致 | / | / | / | / |

固体废物利用处置方式由委托外单位利用处置改为自行利用处置的(自行利用处设施单独开展环境影响评价的除外);固体废物利用处置方式变化,导致不利环境影响加重 | 设置1座50m2一般固废堆场,1座24m2危废仓库,一般固废委外综合利用,危险固废委托有资质单位处理。 | 与环评一致 | / | / | / | / |

事故废水暂存能力或拦截设施变化,导致环境风险防范能力弱化或降低 | 原环评中未要求事故废水暂存、拦截设施。 | / | / | / | / | / |

| | | | | | | | | |

综上所述,本项目的变动主要为:(1)实际建设过程中前纺工段废气经风机引入1套二级水喷淋+过滤棉+两级活性炭装置后,尾气通过1根15米高排气筒(DA001)排放;真空煅烧环节产生的有机废气经CO炉处理后再进入前纺工段的废气处理设施(二级水喷淋+过滤棉+两级活性炭装置)处理,尾气通过DA001排放;后纺工段产生的废气经2套一级水喷淋+一级活性炭吸附装置处理后(2条涤纶生产线分别配套1套)尾气合用1根15米高排气筒(DA002)排放;团粒环节产生的颗粒物及非甲烷总烃经吸风罩引入1套“水喷淋+两级活性炭吸附装置”净化处理后通过1根15米高的排气筒(DA003)排放。(2)实际建设中生产废水(油槽、地面冲洗废水,水喷淋装置废水,转鼓、均化釜、真空煅烧炉真空泵冷却水)经厂内废水处理设施处理后大部分回用,小部分与生活污水一起接入江阴市长泾综合污水处理有限公司集中处理;(3)平面布置总体布局未发生变化,仅前纺工段排气筒位置较环评有所左移,但仍在纺丝大楼顶部;一般固废堆场位置有所调整,但仍在原料堆场内。这些变动都不会导致增加污染物种类,也不会导致增加污染物排放量,因此,这些属于一般变动。

表3 主要生产设备变动情况

类型 | 设备名称 | 规格及 型号 | 审批 (台/套) | 实际建设 (台/套) | 变化情况 |

生产设备 | 转鼓 | - | 24 | 24 | 与环评一致 |

螺杆挤出机电机 | - | 10 | 10 | 与环评一致 |

挤出机加热螺杆 |

立式连续熔体过滤器 | - | 15 | 15 | 与环评一致 |

纺丝箱 | - | 10 | 10 | 与环评一致 |

计量泵及传动 | - | 60 | 60 | 与环评一致 |

保温炉 | - | 8 | 8 | 与环评一致 |

真空清洗炉 (即真空煅烧炉) | - | 10 | 10 | 与环评一致 |

卷绕机 | HV52A | 2 | 2 | 与环评一致 |

六辊牵伸、喂入轮 | - | 2 | 2 | 与环评一致 |

八辊牵伸、集束 | - | 2 | 2 | 与环评一致 |

蒸汽预热箱 | HV643 | 2 | 2 | 与环评一致 |

七辊头道牵伸机 | HV561A | 2 | 2 | 与环评一致 |

七辊二道牵引机 | HV571A | 2 | 2 | 与环评一致 |

七辊三道牵引机 | HV581A | 2 | 2 | 与环评一致 |

紧张热定型 | PM4412 | 2 | 2 | 与环评一致 |

浸油、叠丝、压丝机组 | - | 6 | 6 | 与环评一致 |

卷曲机 | HV742A | 2 | 2 | 与环评一致 |

烘毛机 | SHV6867D | 2 | 2 | 与环评一致 |

切断机 | HV771B | 2 | 2 | 与环评一致 |

打包机 | - | 3 | 3 | 与环评一致 |

均化釜 | - | 1 | 1 | 与环评一致 |

粉碎机 | - | 2 | 2 | 与环评一致 |

团粒机 | - | 4 | 4 | 与环评一致 |

辅助设备 | 环吹空调 | - | 3 | 3 | 与环评一致 |

循环水泵 | - | 4 | 4 | 与环评一致 |

冷却塔 | - | 2 | 2 | 与环评一致 |

空压机 | - | 3 | 3 | 与环评一致 |

载货电梯 | - | 2 | 2 | 与环评一致 |

罗茨真空泵 | W5 | 12 | 12 | 与环评一致 |

表4 原辅材料变动情况

序号 | 名称 | 环评审批情况 | 实际情况 | 变化情况 |

1 | 原料 | 进口PET洗净瓶片 | 10700吨/年 | 10700吨/年 | 与环评一致 |

2 | 国产PET洗净瓶片 | 3055吨/年 | 3055吨/年 | 与环评一致 |

3 | PET洗净 泡料 | 500吨/年 | 500吨/年 | 与环评一致 |

4 | PET洗净三角料 | 765吨/年 | 765吨/年 | 与环评一致 |

5 | 辅料 | 液化气 | 0 | 12瓶×15kg/瓶 | 比环评增加0.18t/a |

| | | | | |

二、评价要素

1、评价等级及评价范围

(1)大气评价等级及评价范围

原环评未提及大气评价等级及评价范围。

(2)地表水评价等级及评价范围

原环评未提及地表水评价等级及评价范围。

(3)声评价等级及评价范围

原环评未提及声评价等级及评价范围。

2、评价标准

(1)废气

原环评及批复中废气排放标准

团粒环节产生的颗粒物废气执行GB16297-1996《大气污染物综合排放标准》表2中相应标准;螺杆挤压环节、团粒环节产生的非甲烷总烃执行GB31572-2015《合成树脂工业污染物排放标准》表5和表9标准,具体如下:

表5 原环评及批复中废气排放标准

污染物名称 | 最高允许 排放浓度 (mg/m3) | 最高允许排放速率(kg/h) | 无组织排放监控浓度限值 | 标准来源 |

排气筒(m) | 二级 | 监控点 | 浓度(mg/m3) |

颗粒物 | 120 | 15 | 3.5 | — | 1.0 | 《大气污染物综合排放标准》(GB16297-1996) |

非甲烷总烃 | 60 | — | — | — | 4.0 | GB31572-2015《合成树脂工业污染物排放标准》 |

| | | | | | |

②目前应执行废气排放标准

前纺工段、后纺工段、真空煅烧环节及团粒环节产生的颗粒物及非甲烷总烃均执行GB31572-2015《合成树脂工业污染物排放标准》表5和表9标准;废气处理装置CO炉燃烧废气参照执行GB13271-2014《锅炉大气污染物排放标准》中表3标准,执行具体如下:

表6 目前应执行废气排放标准

污染物名称 | 最高允许 排放浓度 (mg/m3) | 最高允许排放速率(kg/h) | 无组织排放监控浓度限值 | 标准来源 |

排气筒(m) | 二级 | 监控点 | 浓度(mg/m3) |

颗粒物 | 20 | — | — | — | 1.0 | GB31572-2015《合成树脂工业污染物排放标准》 |

非甲烷总烃 | 60 | — | — | — | 4.0 |

烟尘 | 20 | — | — | — | — | 参照执行GB13271-2014《锅炉大气污染物排放标准》中表3标准 |

SO2 | 50 | — | — | — | — |

NOx | 150 | — | — | — | — |

| | | | | | |

(2)废水

①原环评及批复中废水接管及排放标准

(油槽、地面清洗废水)及生活污水均接入江阴市长泾综合污水处理有限公司集中处理,尾水执行DB32/1072-2007《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》表2标准(从2021年1月1日起,氨氮执行4mg/L的排放标准限值)和GB18918-2002《城镇污水处理厂污染物排放标准》表1一级A标准,原环评中废水接管及排放标准如下:

表7 原环评中废水接管及排放标准

污染物 | 接管标准(mg/L) | 尾水排放标准(mg/L) |

2021年1月1日前 | 2021年1月1日后 |

pH | 6-9 | 6-9 | 6-9 |

COD | 500 | 50 | 50 |

SS | 400 | 10 | 10 |

氨氮 | 45 | 5 | 4 |

总磷 | 8 | 0.5 | 0.5 |

| | | |

②目前应执行废水排放标准

根据DB32/1072-2018《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》表2标准,从2021年1月1日起,氨氮执行4mg/L的排放标准限值,具体如下:

表8 目前应执行废水排放标准

项目 | 污水处理厂接管标准(mg/L) | 排放标准(mg/L) |

pH | 6~9 | 6~9 |

COD | 500 | 50 |

SS | 400 | 10 |

氨氮 | 35 | 4(6)* |

总磷 | 4 | 0.5 |

注:*括号外数值为水温>12℃时的控制指标,括号内数值为水温≤12℃时的控制指标。

生产废水经厂区污水处理后70%回用于生产环节,回用水执行《城市污水再生利用 工业用水水质》(GB/T 19923-2005)标准,具体见下表:

表9 回用水水质标准表

项目 | 单位 | 工艺与产品用水 |

SS≤ | mg/L | - |

pH | - | 6.5-8.5 |

COD≤ | mg/L | 60 |

石油类≤ | mg/L | 1 |

标准 | - | 《城市污水再生利用 工业用水水质》 (GB/T 19923-2005) |

(3)噪声

原环评中厂界噪声执行《工业企业厂界环境噪声排放标准》(GB12348-2008)3类功能区厂界环境噪声排放限值要求。根据《市政府办公室关于印发<江阴市声环境功能区划分调整方案>的通知》(澄政办发[2020]71号),对照长泾镇声环境功能区划图,本项目所在地为3类声功能区,厂界噪声执行《工业企业厂界环境噪声排放标准》(GB12348-2008)3类功能区厂界环境噪声排放限值要求,即昼间(6:00-22:00)≤65dB(A),夜间(22:00-6:00)≤55dB(A)。

(4)固废废物

原环评中设置一座一般固废堆场及一座危险废物堆场,要求按《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2001)、《危险废物贮存污染控制标准》(GB18597-2001)及修改单要求进行建设。其中《一般工业固体废物贮存、处置场污染控制标准》已修订,因此一般固废堆场执行《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2020),危废堆场设置标准要求不变。

3、环境影响分析说明

1、达标排放分析

(1)废水

建设项目废水主要为生产废水及生活污水。生产废水包括油槽、地面冲洗废水,水喷淋废水,均化釜、转鼓、真空煅烧炉真空泵冷却水,生产废水经厂内新增的一套污水处理设施处理后,70%回用于生产过程,30%与经化粪池预处理后的生活污水一起通过污水管网接入江阴市长泾综合污水处理有限公司集中处理。利用原有一个雨水排放口和一个废水接管口,不新增排放口。

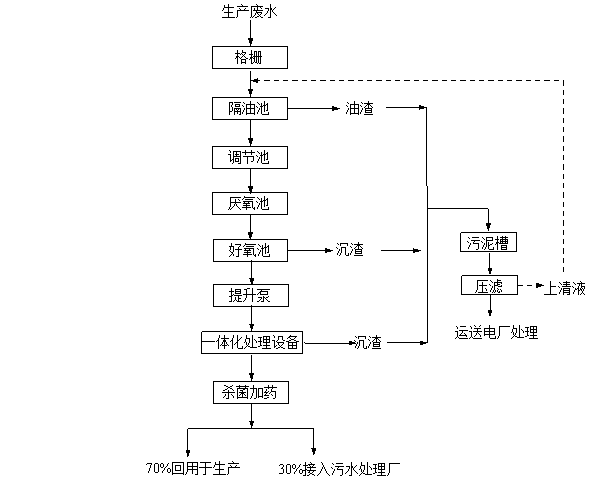

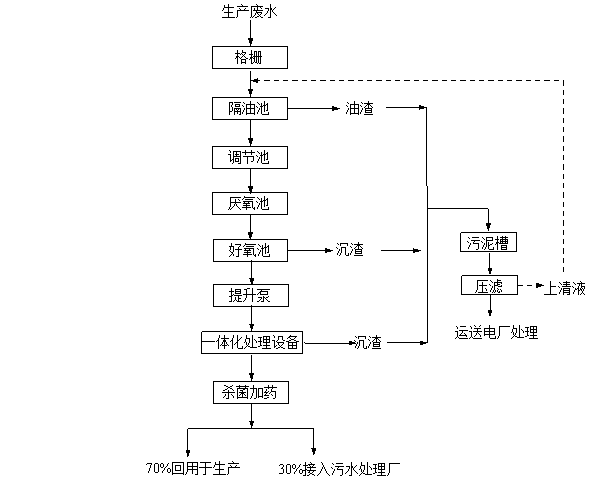

厂内废水处理工艺见图3。

图3 废水处理工艺

处理工艺说明:

废水进入格栅除渣,再提升到隔油池进行初步隔油处理,然后进入调节池进行调蓄并兼顾固体杂质预沉淀,之后进入厌氧池进行厌氧水解生化处理、好氧曝气池进行好氧生物处理,通过提升泵然后进入PH反应池,根据综合源水混合后的PH在线监测,进行酸液反应投加中和,水体PH值被调整为中性或弱碱性,再进入滤池进行过滤,进一步降低水质SS等含量,提升出水效果。

各沉淀池、产生杂质的池子定期排放和抽取污泥进入压滤处理后,污泥外运,上清液再次流进调节池再度循环处理。

废水处理设施去除效率分析:根据本项目废水特性,油槽、地面冲洗废水,水喷淋废水,均化釜、转鼓、真空煅烧炉真空泵冷却水,经废水处理设施处理后30%接入污水处理厂的废水能达接管标准。该设计方案相关参数见下表10,该废水处理工艺处理效果见下表11。

表10 生产废水处理设施相关参数指标

序号 | 处理设施名称 | 规格 | 数量 | 备注 |

1 | 污水提升井 | 3m3 | 1座 | 砖混结构 |

2 | 收集调节池 | 15m3 | 1座 | 砖混结构 |

3 | 好氧池 | 30m3 | 1座 | 砖混结构 |

4 | 厌氧池 | 40m3 | 1座 | 砖混结构 |

5 | 污泥集水井 | 3m3 | 1座 | 砖混结构 |

6 | 一体化设备池 | 28m3 | 1座 | - |

7 | 污泥池 | 2000L | 1套 | - |

表11 废水预处理装置效果

混合废水 | 处理工艺 | 项目 | pH | COD | SS | 石油类 |

油槽、地面冲洗废水,水喷淋装置废水,转鼓、均化釜、真空煅烧炉真空泵冷却水 | 隔油池+沉淀池 | 进水 mg/l | 7-9 | ≤1000 | ≤300 | ≤10 |

出水 mg/l | 7-9 | ≤500 | ≤60 | ≤2 |

去除效率% | - | 50 | 80 | 80 |

厌氧池+好氧池 | 进水 mg/l | 7-9 | ≤500 | ≤60 | ≤2 |

出水 mg/l | 7-9 | ≤100 | ≤42 | ≤1.4 |

去除效率% | - | 80 | 30 | 30 |

一体化处理设备+杀菌加药 | 进水 mg/l | 7-9 | ≤100 | ≤42 | ≤1.4 |

出水 mg/l | 6-9 | ≤60 | ≤21 | ≤0.7 |

去除效率% | / | 40 | 50 | 50 |

总去除率% | - | 94 | 93 | 93 |

最终出水 | 6-9 | ≤60 | ≤21 | ≤0.7 |

| | | | | | |

由上表可知,生产废水经厂内污水处理设施处理达《城市污水再生利用 工业用水水质》(GB/T 19923-2005)标准后,70%(2790t/a)回用于生产环节,30%(1200t/a)接入江阴市长泾综合污水处理有限公司集中处理,达《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072-2018)表2标准及《城镇污水处理厂污染物排放标准》(GB18918-2002)表1一级A标准及表3标准后排入张家港河。

江阴市长泾综合污水处理有限公司尾水现已提标,2021年1月1日后,氨氮执行4mg/L的排放标准限值。

表12 提标后废水排放量变化情况

种类 | 污染物 | 变动前 | 变动后 | 增减量 | 环保措施 |

排放浓度(mg/L) | 排放量(t/a) | 排放浓度(mg/L) | 排放量(t/a) | 产生量(t/a) | 排放量(t/a) |

生产废水 | 废水量 | - | 1200 | - | 1200 | 0 | 0 | 接入江阴市长泾综合污水处理有限公司集中处理后排入张家港河 |

COD | 50 | 0.06 | 50 | 0.06 | 0 | 0 |

SS | 10 | 0.012 | 10 | 0.012 | 0 | 0 |

石油类 | 1 | 0.0012 | 1 | 0.0012 | 0 | 0 |

生活污水 | 废水量 | - | 3600 | - | 3600 | 0 | 0 |

COD | 50 | 0.18 | 50 | 0.18 | 0 | 0 |

SS | 10 | 0.036 | 10 | 0.036 | 0 | 0 |

氨氮 | 5 | 0.018 | 4 | 0.0144 | 0 | -0.0036 |

TP | 0.5 | 0.0018 | 0.5 | 0.0018 | 0 | 0 |

合计 | 废水量 | - | 4800 | - | 4800 | 0 | 0 |

COD | 50 | 0.24 | 50 | 0.24 | 0 | 0 |

SS | 10 | 0.048 | 10 | 0.048 | 0 | 0 |

氨氮 | 5 | 0.018 | 4 | 0.0144 | 0 | -0.0036 |

TP | 0.5 | 0.0018 | 0.5 | 0.0018 | 0 | 0 |

石油类 | 1 | 0.0012 | 1 | 0.0012 | 0 | 0 |

| | | | | | | | |

(2)废气

废气主要包括前纺工段产生的有机废气、后纺工段产生的有机废气、真空煅烧环节产生的有机废气、团粒环节产生的颗粒物及有机废气、废气处理装置CO炉燃烧废气。变动后企业真空煅烧环节产生的有机废气经风机引入CO炉进行处理,CO炉采用灌装液化石油气为原料,使用量较小,仅0.18t/a,故废气产生量较小,不作定量分析。

废气治理设施技改项目登记表中未对废气治理设施调整后的废气达标情况进行分析,现对此进行分析。

变动前废气产生及排放情况:

1) 前纺工段废气

根据原环评报告,该公司前纺工段(包括螺杆挤压、真空除杂、纺丝)非甲烷总烃产生量为9t/a,两条涤纶纤维生产线分别配套2套活性炭吸附装置处理,尾气各自通过一根15米高(FQ-1、FQ-2)排气筒排放,该套装置废气捕集率达90%以上,净化效率达90%以上,运行时间按7200小时计,两根排气筒非甲烷总烃排放量均为0.405t/a。未捕集的非甲烷总烃无组织排放量为0.9t/a。

2)后纺工段废气

根据原环评报告,该公司后纺工段(三道牵伸、浸油、叠丝张力、热定型、烘干)非甲烷总烃产生量为0.12t/a,在车间内呈无组织排放。

3)真空煅烧环节废气

类比同类企业《优彩环保资源科技股份有限公司年产11万吨新型功能型复合低熔点纤维技改项目》环境影响报告书,该公司产品产能11万吨/年真空煅烧环节非甲烷总烃产生量为1.3t/a,本项目产量为1.5万吨,则真空煅烧环节非甲烷总烃产生量为0.18t/a,在车间呈无组织排放。

4)团粒环节废气

根据原环评报告,团粒环节颗粒物产生量为3t/a、非甲烷总烃产生量为0.9t/a,团粒环节产生的废气经吸风罩引入1套“布袋除尘+活性炭吸附”装置处理,尾气通过1根15米高的排气筒(FQ-3)排放,该套装置捕集率达90%,颗粒物去除率达到98%以上,有机废气去除率达到90%以上,非甲烷总烃、颗粒物有组织排放量分别为0.081t/a、0.054t/a。未捕集的颗粒物无组织排放量为0.3t/a,非甲烷总烃无组织排放量为0.09t/a。

变动前有组织废气产生及排放情况见下表。

表13 变动前有组织废气排放情况

污染源名称 | 排气量 (m3/h) | 污染物名称 | 产生状况 | 治理措施 | 去除率(%) | 排放状况 | 排放高度(m) | 排放 方式 |

浓度 (mg/m3) | 速率 (kg/h) | 产生量(t/a) | 浓度 (mg/m3) | 速率 (kg/h) | 排放量(t/a) |

前纺 工段 | 10000 | 非甲烷总烃 | 56.25 | 0.56 | 4.05 | 活性炭吸附装置 | 90 | 5.63 | 0.056 | 0.405 | 15 | FQ-1 |

10000 | 非甲烷总烃 | 56.25 | 0.56 | 4.05 | 活性炭吸附装置 | 90 | 5.63 | 0.056 | 0.405 | 15 | FQ-2 |

团粒 环节 | 5000 | 非甲烷总烃 | 67.5 | 0.34 | 0.81 | 布袋除尘+活性炭吸附 | 90 | 6.75 | 0.034 | 0.081 | 15 | FQ-3 |

颗粒物 | 225 | 1.125 | 2.7 | 98 | 4.5 | 0.225 | 0.054 |

| | | | | | | | | | | | |

变动前无组织废气排放情况见下表。

表14 变动前无组织废气排放情况

污染源位置 | 污染物名称 | 污染物排放量 | 面源面积 | 面源高度 |

前纺工段 | 非甲烷总烃 | 0.51t/a | 864m2 | 5 |

后纺工段 | 非甲烷总烃 | 0.12t/a | 864m2 | 5 |

真空煅烧环节 | 非甲烷总烃 | 0.18t/a | 864m2 | 5 |

团粒环节 | 非甲烷总烃 | 0.09t/a | 840m2 | 5 |

颗粒物 | 0.3t/a |

废气治理设施按登记表中要求调整后废气产生及排放情况:

原环评、废气治理设施技改项目登记表污染防治措施对比情况见下表:

表15 原环评、废气治理设施技改项目登记表污染防治措施对比情况

污染源 | 污染物名称 | 环评/批复 | 登记表(实际建设) |

处理设施 | 处理设施 |

前纺工段(包括螺杆挤压、真空除杂、纺丝)产生的废气 | 非甲烷总烃 | 前纺工段产生的废气经吸风罩引入1套活性炭吸附装置处理,尾气通过15米(FQ-2)排气筒排放。 | 前纺工段废气经风机引入1套二级水喷淋+过滤棉+两级活性炭装置后,尾气通过1根15米高排气筒(DA001)排放。 |

真空煅烧环节产生的废气 | 非甲烷总烃 | 在车间呈无组织排放。 | 真空煅烧环节产生的有机废气经CO炉处理后再进入前纺工段的废气处理设施(二级水喷淋+过滤棉+两级活性炭装置)处理,尾气通过DA001排放。 |

后纺工段(三道牵伸、浸油、叠丝张力、热定型、烘干)产生的废气 | 非甲烷总烃 | 在车间呈无组织排放。 | 后纺工段产生的废气经2套一级水喷淋+一级活性炭吸附装置处理后(2条涤纶生产线分别配套1套)尾气合用1根15米高排气筒(DA002)排放。 |

团粒环节产生的废气 | 颗粒物、非甲烷总烃 | 团粒环节产生的颗粒物及非甲烷总烃经吸风罩引入1套“布袋除尘+活性炭吸附装置”净化处理后通过1根15米高的排气筒(FQ-3)排放。 | 团粒环节产生的颗粒物及非甲烷总烃经吸风罩引入1套“水喷淋+两级活性炭吸附装置”净化处理后通过1根15米高的排气筒(DA003)排放。 |

变动后废气排放情况:

根据目前实际建设废气处理装置情况,有组织废气产生及排放情况、无组织废气产生及排放情况见下表:

表16 有组织废气产生及排放情况

生产工序 | 排气量 (Nm3/h) | 污染物名称 | 产生情况 | 治理 措施 | 去除率 | 排放情况 | 执行标准 | 排放去向 |

浓度 (mg/m3) | 产生量(t/a) | 浓度 (mg/m3) | 速率 (kg/h) | 排放量(t/a) | 浓度 (mg/m3) | 速率 (kg/h) |

有组织 | 前纺工段 | 30000 | 非甲烷 总烃 | 37.5 | 8.1 | 二级水喷淋+过滤棉+两级活性炭装置 | 90% | 3.75 | 0.113 | 0.81 | 60 | - | DA001 |

真空煅烧 | 10000 | 非甲烷 总烃 | 2.25 | 0.162 | CO炉+二级水喷淋+过滤棉+两级活性炭装置 | 98% | 0.045 | 0.054 | 0.00324 | 60 | - |

后纺工段 | 30000 | 非甲烷 总烃 | 0.5 | 0.108 | 一级水喷淋+一级活性炭吸附装置 | 90% | 0.05 | 0.0003 | 0.0025 | 60 | - | DA002 |

团粒 | 5000 | 非甲烷总烃 | 67.5 | 0.81 | 水喷淋+两级活性炭吸附装置 | 90% | 6.75 | 0.034 | 0.081 | 60 | - | DA003 |

颗粒物 | 225 | 2.7 | 98% | 4.5 | 0.225 | 0.054 | 20 | - |

| | | | | | | | | | | | | |

注:前纺、后纺年工作时间按7200小时计;真空煅烧时间按300小时计;团粒时间按2400小时计。

经分析,目前实际建设废气处理装置能够实现有组织废气达标排放。

表17 无组织废气排放情况

序号 | 污染源位置 | 污染物 | 排放量(t/a) | 面源面积(m2) | 面源高度(m) |

1 | 涤纶生产车间 | 非甲烷总烃 | 0.54 | 3700m2 | 5m |

2 | 团粒车间 | 非甲烷总烃 | 0.09 | 840m2 | 5m |

颗粒物 | 0.3 |

(Ⅰ)影响预测分析

依据《环境影响评价技术导则-大气环境》(HJ2.2-2018)中5.3节工作等级的确定方法,结合项目工程分析结果,选择正常排放的主要污染物及排放参数,采用附录A推荐模型中的AERSCREEN模式计算项目污染源的最大环境影响,然后按评价工作分级判据进行分级。

Pmax及D10%的确定

依据《环境影响评价技术导则大气环境》(HJ2.2-2018)中最大地面浓度占标率Pi定义如下:

——第i个污染物的最大地面空气质量浓度占标率,%;

——第i个污染物的最大地面空气质量浓度占标率,%;

——采用估算模型计算出的第i个污染物的最大1h地面空气质量浓度,μg/m3;

——采用估算模型计算出的第i个污染物的最大1h地面空气质量浓度,μg/m3;

——第i个污染物的环境空气质量浓度标准,μg/m3。

——第i个污染物的环境空气质量浓度标准,μg/m3。

评价等级判别表

评价等级按下表的分级判据进行划分:

表18 大气环境影响评价工作等级判据表

评价工作等级 | 评价工作分级判据 |

一级 | Pmax≥10% |

二级 | 1%≤Pmax<10% |

三级 | Pmax<1% |

污染物评价标准(环境质量标准)

建设项目污染物评价标准及质量标准来源详见表19。

表19 污染物评价标准及来源

污染物名称 | 功能区 | 取值时间 | 标准值(μg/m3) | 标准来源 |

颗粒物(PM10) | 二类限区 | 24小时平均 | 150 | GB3095-2012表1中二级标准 |

TVOC | 二类限区 | 24小时平均 | 600 | 《环境影响评价技术导则 大气环境》HJ2.2-2018附录D |

项目污染物排放源强及估算模型参数

大气污染源点源参数调查清单见表20,面源参数调查清单见表21,项目采用AERSCREEN模式确定评价等级,估算参数详见下表22。

表20 大气点源参数调查清单

污染源名称 | 排气筒底部中心坐标(°) | 排气筒底部海拔高度(m) | 排气筒参数 | 污染物排放速率(kg/h) |

经度 | 纬度 | 高度(m) | 内径(m) | 温度(℃) | 流速(m/s) |

DA001 | 120.492407 | 31.762764 | 4.00 | 20.00 | 0.5 | 20.00 | 15.00 | 非甲烷总烃:0.1129 |

DA002 | 120.492086 | 31.762191 | 4.00 | 20.00 | 0.5 | 20.00 | 15.00 | 非甲烷总烃:0.0003 |

DA003 | 120.493239 | 31.762408 | 4.00 | 15.00 | 0.5 | 20.00 | 15.18 | 非甲烷总烃:0.034 | 颗粒物:0.225 |

| | | | | | | | | |

表21 大气面源参数调查清单

污染源名称 | 坐标(°) | 海拔高度(m) | 矩形面源 | 污染物排放速率(kg/h) |

经度 | 纬度 | 长度(m) | 宽度(m) | 有效高度(m) |

涤纶生产车间 | 120.492365 | 31.762811 | 5.00 | 132 | 28 | 5 | 非甲烷总烃:0.075 |

团粒 车间 | 120.493075 | 31.762594 | 5.00 | 33.6 | 25 | 5 | 非甲烷总烃:0.0375 | 颗粒物:0.125 |

| | | | | | | | |

表22 估算模型参数表

参数 | 取值 |

城市/农村选项 | 城市/农村 | 城市 |

人口数(城市选项) | 650万 |

最高环境温度/℃ | 40.6 |

最低环境温度/℃ | -12.4 |

土地利用类型 | 城市 |

区域湿度条件 | 中等湿度气候 |

是否考虑地形 | 考虑地形 | 是□ 否 |

地形数据分辨率/m | / |

是否考虑岸线熏烟 | 考虑岸线熏烟 | 是□ 否 |

岸线距离/km | / |

岸线方向/° | / |

| | |

预测结果

根据《环境影响评价技术导则 大气环境》(HJ2.2—20018)要求,本次大气环境影响预测采用推荐模型清单中的估算模型:AERSCREEN进行本项目污染源排放污染物的地面浓度预测,并计算相应浓度占标率。预测结果如下:

A、组织预测

表23 有组织估算模型计算结果表

类别 | 污染源 | 污染物 | 最大落地浓度(μ/m3) | 最大落地浓度占标率Pmax(%) | 下风向最大浓度出现距离m | 达标情况 |

有组织 | DA001 | 非甲烷总烃 | 4.5883 | 0.2294 | / | 达标 |

DA002 | 非甲烷总烃 | 0.0122 | 0.0006 | / | 达标 |

DA003 | 非甲烷总烃 | 2.9065 | 0.1453 | / | 达标 |

颗粒物 | 19.2342 | 2.1371 | / | 达标 |

由预测结果分析可知,本项目有组织排放的废气均可以满足相应环境质量标准。

B、组织预测

表24 无组织估算模型计算结果表

类别 | 污染源 | 污染物 | 最大落地浓度(μ/m3) | 最大落地浓度占标率Pmax(%) | 下风向最大浓度出现距离m | 达标情况 |

无组织 | 涤纶生产 车间 | 非甲烷总烃 | 30.6510 | 1.5326 | / | 达标 |

团粒车间 | 非甲烷总烃 | 16.2747 | 0.8137 | / | 达标 |

颗粒物 | 54.2490 | 6.0277 | / | 达标 |

由预测结果分析可知,无组织排放的颗粒物、非甲烷总烃下风向最大落地浓度不超标,最大落地浓度占标率为6.0277%,因此,本项目无组织大气污染物的排放对周边大气环境影响较小。

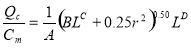

(Ⅱ)卫生防护距离

根据《大气有害物质无组织排放卫生防护距离推导技术导则》(GB/T39499-2020),计算公式:

式中:

Qc—大气有害物质的无组织排放量,单位为千克每小时(kg/h);

Cm—大气有害物质环境空气质量的标准限值,单位为毫克每立方米(mg/m3);

L—大气有害物质卫生防护距离初值,单位为米(m);

r—大气有害物质无组织排放源所在生产单元的等效半径,单位为米(m);

A、B、C、D—卫生防护距离初值计算系数,无因次,根据工业企业所在地区近5年平均风速及大气污染源构成类别从表1查取。

大气污染物卫生防护距离见表25。

表25 卫生防护距离计算结果

产生点 | 污染物 | Qc (kg/h) | Cm (mg/Nm3) | r* (m) | A | B | C | D | L计 (m) | L (m) |

涤纶生产车间 | 非甲烷总烃 | 0.075 | 2.0 | 34.3 | 470 | 0.021 | 1.85 | 0.84 | 1.1 | 50 |

团粒车间 | 非甲烷总烃 | 0.0375 | 2.0 | 16.4 | 470 | 0.021 | 1.85 | 0.84 | 1.1 | 50 |

颗粒物 | 0.125 | 0.9 | 16.4 | 470 | 0.021 | 1.85 | 0.84 | 12 | 50 |

根据上表计算结果,卫生防护距离初值小于50m时,级差为50m,团粒车间颗粒物、非甲烷总烃卫生防护距离初值在同一级别,则卫生防护距离终值提高一级,故卫生防护距离提级为100米。综上所述,涤纶生产车间设置50米卫生防护距离、团粒车间设置100米防护距离。卫生防护距离较原有环评未发生变化。

废气排放量变化情况见下表:

表26 废气排放量变化情况

项目 | 污染物 | 变动前 | 变动后 | 排放增减量* (t/a) |

产生量 (t/a) | 排放量 (t/a) | 产生量 (t/a) | 排放量 (t/a) |

有组织废气 | 颗粒物 | 2.7 | 0.054 | 2.7 | 0.054 | 0 |

非甲烷总烃 | 8.91 | 0.891 | 9.18 | 0.89674 | 0.00574 |

无组织废气 | 颗粒物 | 0.3 | 0.3 | 0.3 | 0.3 | 0 |

非甲烷总烃 | 0.9 | 0.9 | 0.63 | 0.63 | -0.27 |

合计 | 颗粒物 | 3 | 0.354 | 3 | 0.354 | 0 |

非甲烷总烃 | 9.81 | 1.791 | 9.81 | 1.52674 | -0.26426 |

| | | | | | |

*排放增减量=变动后排放量-变动前排放量

变动后非甲烷总烃无组织排放量减少,非甲烷总烃总排放量减少0.26426t/a。

(3)固废

固废主要是真空除杂环节产生的低聚物废液,螺杆挤压环节产生的废过滤网、熔体胶块,纺丝环节产生的废喷丝板,废气处理装置产生的废活性炭、过滤棉,废水处理设施产生的污泥,设备维修产生的废机油及废油桶,原辅材料使用过程产生的废包装袋以及职工生活垃圾。

建设项目固废产生及利用处置方式变动前后对比见表27。

表27 项目固废产生及利用处置方式变动前后对比表

序号 | 固废名称 | 性质 | 变动前 (t/a) | 变动后 (t/a) | 增减量 (t/a) | 利用处置方式 |

1 | 废过滤网 | 一般 固废 | 4 | 4 | 0 | 综合利用 |

2 | 废熔体胶块 | 400 | 400 | 0 |

3 | 废喷丝板 | 12 | 12 | 0 |

4 | 废包装袋 | 1 | 1 | 0 |

5 | 滤尘 | 0.7 | 0 | -0.7 | - |

6 | 污泥 | 0 | 10 | +10 | 送电厂处理 |

7 | 废机油 | 危险 固废 | 1 | 1 | 0 | 委托有资质单位处置 |

8 | 废油桶 | 0.2 | 0.2 | 0 |

9 | 废过滤棉 | 0 | 1 | +1 |

10 | 废活性炭* | 15 | 68 | +53 |

11 | 低聚物废液 | 0.5 | 0.5 | 0 |

12 | 生活垃圾 | 生活 垃圾 | 23 | 23 | 0 | 环卫部门统一 收集处理 |

*注:变动后废活性炭产生量根据《省生态环境厅关于将排污单位活性炭使用更换纳入排污许可管理的通知》附件中活性炭更换周期计算公式:

T=m×s÷(C×10-6×Q×t)

式中:

T—更换周期,天;

m—活性炭的用量,kg,本项目活性炭处理装置装填量1000kg;

s—动态吸附量,%;(一般取值10%)

C—活性炭削减的VOCs浓度,mg/m3,根据《排放源统计调查产排污核算方法和系数手册》中涤纶短纤废气末端治理技术“吸收+分流”处理效率为32%,本报告前纺工段“二级水喷淋+过滤棉”按保守效率30%计,故本项目前纺工段、后纺工段及团粒环节活性炭吸附装置废气浓度削减量分别为22.5mg/m3、0.45mg/m3、60.75mg/m3;

Q—风量,单位m3/h,本项目前纺、后纺及团粒环节风机风量分别为30000m3/h、30000 m3/h、5000m3/h;

t—运行时间,单位h/d,前纺、后纺设备运行时间按24h/d计,团粒按8h/d计。

经计算,变动后前纺、后纺及团粒环节废气装置活性炭更换周期分别为6天、300天、41天,年更换次数分别为50次、1次、8次,则活性炭用量共计59t/a,活性炭吸附的有机废气总量为8.1245t/a,则废活性炭产生量约为68t/a。

因废气处理装置进行了升级,且活性炭产生系数进行了调整,活性炭产生量较变动前增加了53t/a,废过滤棉产生量新增1t/a,均委托有资质单位处置;变动后新增一套废水处理装置,故新增污泥产生量10t/a,送电厂进行处理。

厂内设置1座50m2一般固废堆场,1座24m2危废仓库,已按《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2020)、《危险废物贮存污染控制标准》(GB18597-2001)及修改单相关要求设置。

(4)噪声

本项目实际生产设备与环评中一致,因此,变动后厂界噪声能够达标。

项目污染物排放量变动前后对比表汇总见下表。

表28 项目污染物排放量变动前后对比表汇总

项目 | 污染物 | 变动前 | 变动后 | 排放增减量 (t/a) |

产生量 (t/a) | 排放量 (t/a) | 产生量 (t/a) | 排放量 (t/a) |

废气 | 颗粒物 | 3 | 0.354 | 3 | 0.354 | 0 |

非甲烷总烃 | 9.81 | 1.791 | 9.81 | 1.52674 | -0.26426 |

废水 | 水量 | - | 4800 | - | 4800 | 0 |

COD | - | 0.24 | - | 0.24 | 0 |

SS | - | 0.048 | - | 0.048 | 0 |

氨氮 | - | 0.018 | - | 0.0144 | -0.0036 |

TP | - | 0.0018 | - | 0.0018 | 0 |

石油类 | - | 0.0012 | - | 0.0012 | 0 |

固废 | 废砂 | 5 | 0 | 5 | 0 | 0 |

废过滤网 | 4 | 0 | 4 | 0 | 0 |

废熔体胶块 | 400 | 0 | 400 | 0 | 0 |

废喷丝板 | 12 | 0 | 12 | 0 | 0 |

废包装袋 | 1 | 0 | 1 | 0 | 0 |

滤尘 | 0.7 | 0 | 0 | 0 | -0.7 |

污泥 | 0 | 0 | 10 | 0 | +10 |

废机油 | 1 | 0 | 1 | 0 | 0 |

废油桶 | 0.2 | 0 | 0.2 | 0 | 0 |

废过滤棉 | 0 | 0 | 1 | 0 | +1 |

废活性炭* | 15 | 0 | 68 | 0 | +53 |

低聚物废液 | 0.5 | 0 | 0.5 | 0 | 0 |

生活垃圾 | 23 | 0 | 23 | 0 | 0 |

| | | | | | |

综上分析,本项目在变动后,废气、废水和噪声排放仍可稳定达标排放,固体废物均可得到有效处理处置。

2、环境影响分析变动

本次变动后非甲烷总烃无组织排放量减少,非甲烷总烃总排放量减少0.26426t/a,大气环境影响分析结论不变;生产废水经厂内废水处理设施处理后70%回用于生产环节,剩余30%与经化粪池预处理后的生活污水一起通过污水管网接入江阴市长泾综合污水处理有限公司集中处理,废水最终排放量不变,地表水环境影响分析结论不变;变动后因废气处理装置进行了升级,且活性炭产生系数进行了调整,活性炭产生量较变动前增加了53t/a,废过滤棉产生量新增1t/a,均委托有资质单位处置;变动后新增一套废水处理装置,故新增污泥产生量10t/a,送电厂进行处理,固废环境影响分析结论不变;本项目实际生产设备与环评中一致,因此,变动后厂界噪声能够达标,声环境影响分析结论不变。

3、环境风险分析变动

本次变动未增加危险物质和环境风险源,环境风险未发生变动。

四、结论

综上所述,项目发生一般变动后,废气达标排放,非甲烷总烃无组织排放量减少,非甲烷总烃总排放量减少0.26426t/a;废水最终排放量未发生变化,污染物排放量减少;危险废物废活性炭产生量较变动前增加了53t/a、废过滤棉产生量新增1t/a,均委托有资质单位处置,一般固废污泥产生量10t/a,送电厂进行处理;平面布置总体布局未发生变化,仅前纺工段排气筒位置较环评有所左移,但仍在纺丝大楼顶部;一般固废堆场位置有所调整,但仍在原料堆场内。本项目实际生产设备与环评中一致,因此,变动后厂界噪声能够达标,声环境影响分析结论不变。

江阴协达特种化纤有限公司

2022年1月

附件

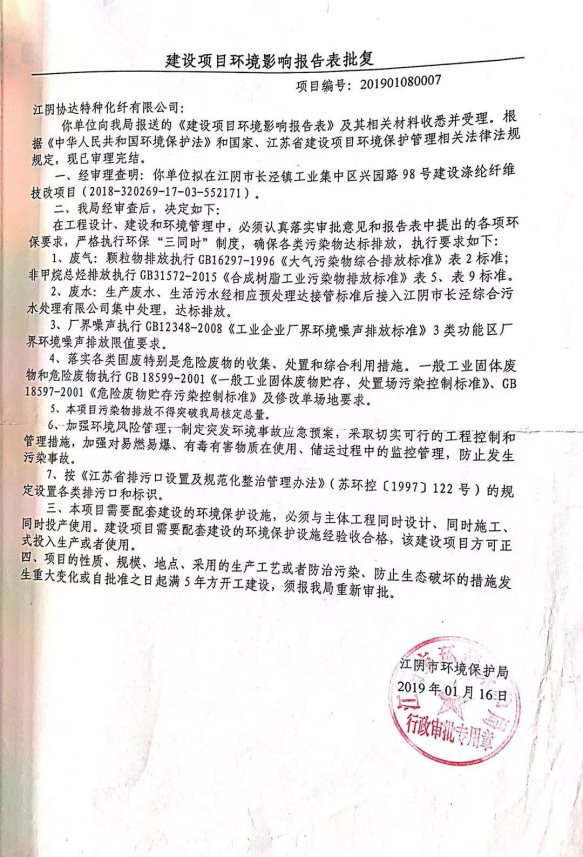

附件1年产15000吨涤纶纤维技改项目环评批复

附图1原环评厂区平面布置图

附图2实际建设厂区平面布置图

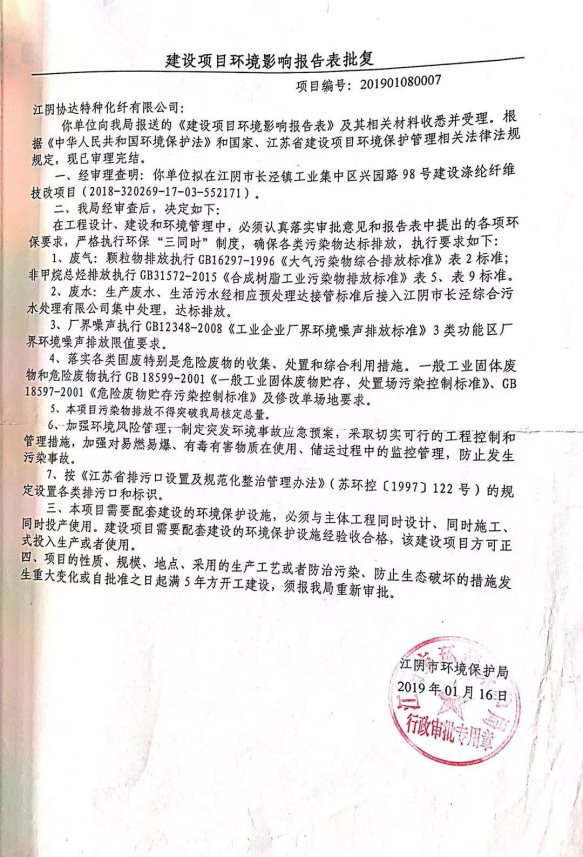

附件1 年产15000吨涤纶纤维技改项目环评批复